5S-projekti käynnistyi Kalajoen ja Oulaisten yksiköissämme tämän vuoden alussa. Vuoteen on mahtunut paljon työtä ja toimintatapojen muutoksia, mutta myös kehitys on ollut huikeaa ja silminnähtävää. Oulun tuotantolaitoksella 5S-menetelmä otetaan käyttöön heti tuotannon käynnistyttyä.

5S:n edistymistä kuvataan käymällä kuukausittain seurattavat työpisteet läpi ja merkkaamalla tarkastuslistan asioihin OK tai EI OK. Joka työpisteellä tarkastetaan listan mukaan 12 eri asiaa. Elokuussa kaikkien mitattavien työpisteiden keskimääräinen OK-taso oli 71,7 %, ja tämän vuoden tavoitteena on vielä saavuttaa 80 %:n rajapyykki. Ensi vuodelle tavoite nousee entisestään, kun pyritään saavuttamaan 85 %:n OK-taso.

─ Rima asetettiin heti alussa korkealle. Ensin puututtiin näkyvään työympäristöön tuotannossa ja tarvikkeiden rajaukseen. Tiedossa on, että loppusilaukset ovat aina hankalampia tehdä, sanoo HSEQ-päällikkö Petri Maunula.

Viime vuonna 5S-projektia ennakoiden panostettiin myös vahvasti kiinteistöjen kuntoon ja ylläpitoon. 5S:n käynnistyttyä tuotannon työnjohtajat tutustuivat perinpohjaisesti 5S:n pääperiaatteisiin ja tutustuivat menetelmään käytännössä mm. yritysvierailun muodossa.

Tuotantopäällikkö Mikko Viitasalo kertoo, että 5S-projekti on sujunut tähän mennessä oikein hyvin.

─ 5S on otettu henkilöstössä hyvin vastaan, työntekijät ovat olleet alusta lähtien hyvällä asenteella mukana toteutuksessa ja suunnittelussa. Työtä on ollut paljon, sillä isot alueet pitävät sisällään paljon nurkkia ja tasoja, joihin tavarat helposti kerääntyvät. Kerran kun paikat laitetaan järjestykseen, siisteyttä myös mieluusti ylläpidetään.

Työnjohtajat ovatkin 5S:ssä tärkeässä roolissa, sillä seurantavaihe on pääosin heidän vastuullaan. Petrin mukaan tärkeää on oivaltaa, miksi tätä työtä tehdään: siisteys parantaa tehokkuuden ja turvallisuuden lisäksi myös viihtyisyyttä ja työolosuhteita.

─ Jos ilmenee ongelma, niin ohjetta tai toimintatapaa voidaan hyvin muuttaa, kunhan lopputulos on järkevä. Ohjeet eivät kiveen hakattuja ja työntekijöiltä otetaan mieluusti ideoita vastaan, Petri kertoo.

Mikko iloitsee siitä, että laitosten järjestys ja siisteys näkyvät välittömästi yrityksessä vieraileville.

─ Tämä on myös imagokysymys. Järjestys kertoo yrityksen toimintatavoista ja voimmekin ylpeydellä esitellä tuotantolaitoksia vierailijoille!

Mikä 5S?

5S on Japanissa Toyotan aikoinaan kehittämä Lean-menetelmän yksi osa. Sen tavoitteena oli alun perin kasvattaa työn tuottavuutta, mutta nopeasti huomattiin menetelmän kehittävän myös laadunhallintaa ja turvallisuustyötä. 5S on yrityksen vakiintunut toimintatapa, jota jokainen henkilöstöön kuuluva osaltaan ylläpitää.

5S:n peruspilarit

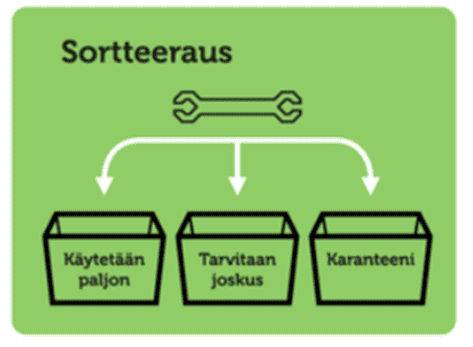

- Sortteeraus

Sortteerauksessa käydään läpi kaikki työpisteen tavarat ja ne lajitellaan kolmeen luokkaan:

a) Tarpeellinen työpisteessä, b) Hyvä olla olemassa -> varastoidaan, c) Tarpeeton -> poistetaan

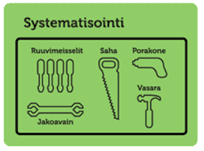

- Systematisointi

Pyritään ratkaisemaan materiaalin varastointiongelmia ja tutkitaan materiaalin virtausta tuotannon läpi. Työpisteet, käytävät ja muut alueet rajataan selkeästi. Työkalujen ja apuvälineiden säilytyspaikat merkitään nimilapuilla (ja värikoodeilla). Kyltit opastavat.

- Siivous

Siivotaan työpisteet ja yhteiset alueet, tarvittaessa maalataan, saatetaan työpisteiden viihtyvyys kuntoon (valot, istuimet, kalusteet), korjataan rikkinäiset rakenteet.

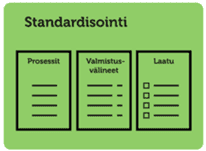

- Standardisointi

Työtavat yhtenäistetään parhaiden käytäntöjen mukaisesti esimerkiksi luomalla listoja ja vastuualueita.

- Seuranta

Pidetään huolta siitä, että sovittuja menetelmiä noudatetaan. Jokainen työpiste tarkastetaan säännöllisesti ja arvioidaan.